Strahlenfreie Messung flachbahniger Materialien

MeSys GmbH setzt auf nicht-radiometrische Messverfahren

Bei der Produktion flachbahniger Materialien, wie Fleece, Folie und Metall, ist die Einhaltung der vorgegebenen Messwerte nicht nur unter umwelt- und ressourcenschonenden Gesichtspunkten das A und O. Auch die Qualität des Endproduktes hängt maßgeblich von der exakten Einhaltung der Messwerte ab. Relevante Parameter können bei der Produktion flachbahniger Materialien beispielsweise die Dicke, Schichtdicke und das Flächengewicht sein. Um diese einzuhalten und gleichzeitig den Ausschuss zu reduzieren, sollten Unternehmen ihre Produktionsprozesse kontinuierlich und präzise kontrollieren. Im Laufe der Jahre haben sich dafür unterschiedliche Messverfahren etabliert.

Radiometrische vs. nicht-radiometrische Messungen

Die MeSys GmbH setzt seit über 20 Jahren auf die nicht-radiometrische Messung mittels Ultraschalltransmissionssensor, der sich für die exakte Vermessung verschiedenster Materialien und Beschichtungen prädestiniert. Da sich das System innerhalb kürzester Zeit am Markt etablierte, wurde es patentiert und überzeugt seitdem nicht nur im Hinblick auf externe Umgebungs- und Prozessbedingungen. Denn der Ultraschalltransmissionssensor zeichnet sich durch eine hohe Empfindlichkeit und Auflösung in Kombination mit einer großen Robustheit hinsichtlich Montage und Justage aus. Außerdem entfallen bei der nicht-radiometrischen Messung im Vergleich zu radiometrischen Messungen hohe Sicherheitsanforderungen in Bereich Strahlenschutz. So ist beispielsweise keine regelmäßige Schulung eines Strahlenschutzbeauftragten notwendig.

Der Einsatz von Ultraschallsensoren eignet sich insbesondere für Beschichtungsanlagen, wie sie bei der Batteriezellenfertigung zu finden sind. Dort hat sich das Verfahren für die Herstellung von Lithium-Ionen-Batterieelektroden und speziell im Bereich der Beschichtung der Anoden und Kathoden mit Kupfer bewährt. Dank der inline- und offline Gewichts- und Dickenmessung wird die Beschichtungsdicke über die gesamte Breite erfasst. Dafür schickt der Sender des Sensors einen Ultraschallpuls durch das zu messende flachbahnige Material an den Empfänger, woraufhin der Puls eine Abschwächung erfährt. Basierend auf den Daten wird die Flächenmasse in kg/m2 oder g/m2 zwischen Sender und Empfänger bestimmt. Basierend auf der Dichte des Materials kann problemlos die Dicke bestimmt werden. Der Ultraschallsensor USMX ist unempfindlich gegenüber Strahlen- und externen Schallquellen und ermöglicht berührungslose Messverfahren, die sowohl in traversierenden Messköpfen als auch in Form eines Arrays zur kompletten Abdeckung der Bahnbreite möglich sind.

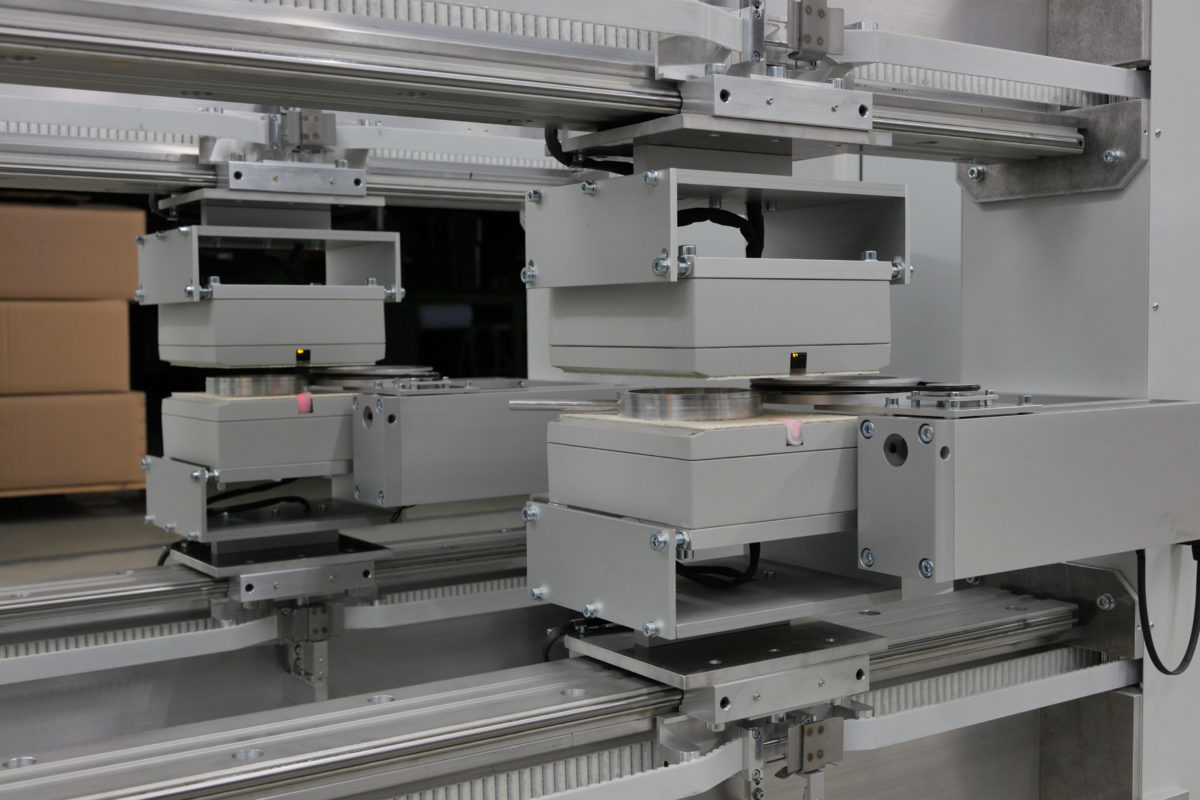

USMX 200-500 Array und USMX 200-500

Bei Letzterem sind mehrere Sensorreihen über die gesamte Bahnbreite implementiert, so dass es bis zu 128 Prüfpunkte in Querrichtung gibt. Neben dem genannten Einsatzgebiet der Batterieseparatoren ist die Folienbeschichtung eine weitere typische Anwendung. Der Sensor eignet sich für alle Materialien, von transparent über schwarz bis hin zu Kunststoff oder Metall, da das Messergebnis weder von der chemischen Zusammensetzung des Materials noch von der Farbe oder Dichte beeinflusst wird. Selbst glänzende Materialien stellen für die USMX Array Version sowie den USMX 200-500 kein Problem dar. Beide Systeme eignen sich vor allem für dünne Materialien, da der Messbereich je nach Modell zwischen 0 und 2000 g/m2 oder 0 bis 4000 g/m2 liegt. Der USMX 200-500 kommt zum einen in rauen Industrieumgebungen und zum anderen als Laborgerät zum Einsatz.

Die berührungsfreie Messung des Ultraschallsensors erlaubt hohe Bahn- und Traversiergeschwindigkeiten, wobei dennoch kleinste Fehlstellen in der Produktion von Kunststoff, Papier, Metall, Vlies und Beschichtung erkannt werden. Auch Höhenschwankungen von maximal 20 mm haben keinen Einfluss auf das Messergebnis. Bei dickeren Materialien, wie Kunststoffplatten, ist ein Hovercraft-Sensor die bessere Wahl. Dort schweben die Messköpfe auf einem Luftkissen mit einem sehr stabilen Luftspalt über bzw. unter dem Material. Im oberen Messkopf befindet sich ein Wirbelstromsensor, der sehr präzise den Abstand zum unteren Messkopf misst. Je nach Konfigurierung liegt der Messbereich zwischen 0,2 mm und 30 mm bei einer Genauigkeit von 0,1 Prozent der Materialdicke bzw. 0,001 mm. Dank einer Traversierungsgeschwindigkeit von bis zu 300 mm/sek steht der Hovercraft-sensor DAC für einen schnellen Durchlauf.

Messdatenerfassung für Industrie 4.0

Die Sensoren, auch jene für die Feuchtigkeitsmessung oder Oberflächeninspektion, arbeiten ohne Strahlungsquelle, sind sehr genau und zuverlässig. Dank skalierbarer Produktionskomponenten erfüllen sie höchste Anforderungen des Anwenders, eignen sich sowohl für eine kontinuierliche als auch für eine komplette, lückenlose Qualitätsüberwachung und ermöglichen so effiziente Produktionsabläufe. Derzeit arbeitet das Unternehmen an einem kompletten Redesign der Hard- und Softwareplattform der Messsysteme. Der Umstieg auf eine echtzeitfähige SPS-basierte Hardware verbessert sowie optimiert die Performance, Verfügbarkeit und Servicefreundlichkeit der Systeme. Dank des modularen Aufbaus können Kundenanforderungen, wie Adaption der Traversiergeschwindigkeit an die Bahngeschwindigkeit oder verschiedene Bahnwege innerhalb der Anlage, besser umgesetzt werden. Parallel wird durch die Integration einer zeitgemäßen OPC/UA-Schnittstelle zur Steuerung und Messdatenerfassung der aktuelle Stand für Industrie 4.0 implementiert, so dass die Messsysteme einfacher in die jeweilige zentrale Prozessteuerung eingebunden werden können.